1. Гагнуурын хэв гажилтыг хянах арга хэмжээ

(1) Бүтцийн үндэслэлтэй дүн шинжилгээ, тооцоог хийж, гагнуурын хэв гажилт, агшилтын нөөцийг тодорхойлох, нарийн төвөгтэй зангилааны бүрэлдэхүүн хэсгүүдийн хувьд гагнуурын нөөцийн агшилтыг туршилтаар тодорхойлж болно.

(2) Угсралтын зайг хянах

Налуугийн боловсруулалтын нарийвчлал, угсралтын цэвэрлэгээг хатуу хянаж, гагнуурын хэв гажилтыг багасгахын тулд тохирох ховилын хэлбэр, гагнуурын дарааллыг сонгоно.

(3) Деформацид тэсвэртэй дугуйны хүрээ ашиглана

Шаардлагатай угсрах, гагнуурын дугуйны хүрээ, багаж хэрэгсэл, тулгуур ба нөөцлөгдсөн агшилтын ирмэгээр угсарна.

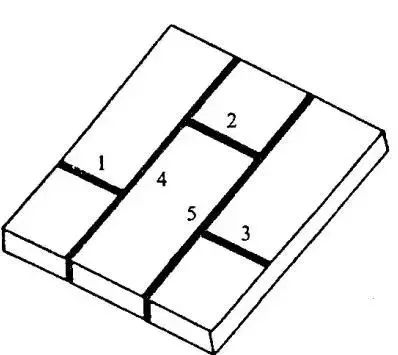

(4) Ерөнхий угсралтыг хэсэг хэсгээр хийнэ

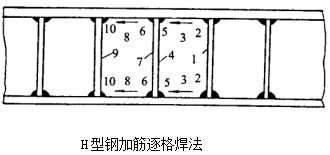

Нарийн төвөгтэй бүрэлдэхүүн хэсгүүдийн хувьд аль болох блокоор, үйлдвэрлэлийн ерөнхий угсралтын гагнуурын арга.

Блокоос хэсэг болгон гагнах:

(5) Симметрик ба жигд гагнуур

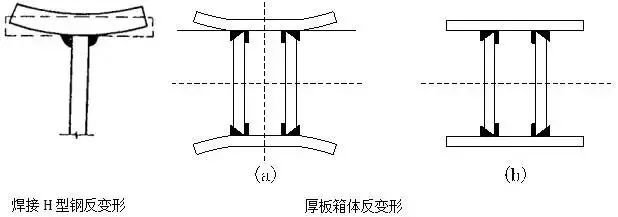

Ø Зузаан хавтангийн ховилын ширээсийг гагнах үед хэв гажилтын дагуу эргэлтийн тоог нэмэгдүүлж, гагнуурыг тэгш хэмтэй хийж, процесс дахь дөлний засварыг мөн тохирно.

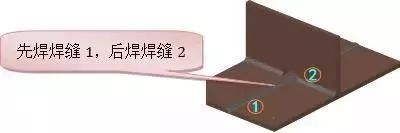

Ø Бүрэлдэхүүн хэсгийн гагнуурын тархалт нь эд ангиудын геометрийн саармаг тэнхлэгийн тэгш хэмтэй тархалттай харьцангуй байх үед эд ангиудын гагнуур нь тэгш хэмийн зарчмыг ашиглан эд ангиудын нийт хэв гажилтыг нөхөхийн тулд тэгш хэмтэй жигд гагнуурыг ашигладаг.

Ø Хавтгай саармаг тэнхлэгийн тэгш хэмийн дагуу зохион байгуулагдсан хоёр гагнуур нь ижил чиглэлд, ижил үзүүлэлттэй, гагнуурыг нэгэн зэрэг гүйцэтгэдэг, энэ үед хоёр тэгш хэмтэй гагнуурын агшилт эсвэл хэв гажилт. онгоцны төвийг сахисан тэнхлэгийн босоо чиглэлийн дагуу бие биенээ тэнцвэржүүлж, хүчингүй болгоно.

Ø Өөр тэгш хэмтэй хавтгайд гагнуурын давхаргыг тэнцвэржүүлэхийн тулд хоёр хавтгай дээрх гагнуурын давхаргыг хөндлөн гагнаж, гагнуурын чиглэл нь ижил, техникийн үзүүлэлт нь ижил байх тул бүх гагнуур нь саармаг тэнхлэгт тэгш хэмтэй байх ёстой. бүрэлдэхүүн хэсэг, ингэснээр бүрэлдэхүүн хэсгийн ерөнхий хэв гажилтыг бие биентэйгээ тэнцвэржүүлж, багасгах.

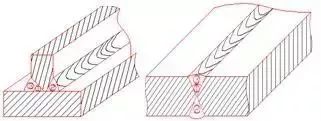

(6) Холболтын шинж чанарын дагуу гагнуурын урвуу хэв гажилтыг тогтооно

Далавчны хавтанг их хэмжээгээр сунгасан T хэлбэрийн гагнасан холболтын хувьд гагнуурын дараа гагнуурын агшилт нь далавчны хавтангийн тулгуур хэсэг доошоо уналтад хүргэдэг бөгөөд үйлдвэрлэхээс өмнө урьдчилан тохируулсан гагнуурын урвуу хэв гажилт нь гагнуурын үр дүнтэй арга юм. гагнуурын хэв гажилтыг хянах.

A. Гагнуурын хэмжээ (дүүргэлтийн хэмжээ), далавчны хавтангийн сунгалтын хэмжээ, далавчны хавтангийн зузаанаас хамааран далавчны хавтангийн сунасан хэсгийн хэв гажилтын хэмжээ буюу өнцгийг тооцоолох;

B. Урьдчилан тогтоосон жигүүрийн хавтангийн урвуу хэв гажилтын дараа гагнуурыг тооцоолсон хэв гажилтын утгын дагуу угсрах;

C. Далавчны хавтангийн зузаан зузаан нь өндөр хүчин чадалтай хэвлэлт дээр тусгай тамга хэв үйлдвэрлэх нь хэв гажилтын эсрэг шууд дарагдсан;праймер гагнуурын ердийн угсралтын ажил дууссаны дараа далавчны хавтангийн деформацийн эсрэг гагнуурыг урьдчилан тохируулахын тулд дөл халаах аргыг ашигладаг.

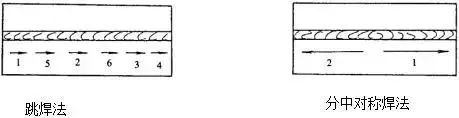

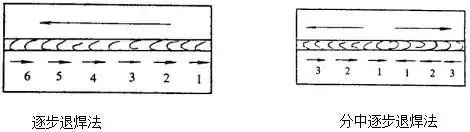

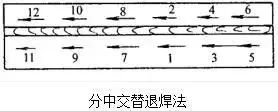

(7) Гагнуурын боломжийн захиалга

Илүү урт гагнуурын хувьд бүтцийн зөвшөөрөгдсөн нөхцлийн дагуу деформацийг багасгахын тулд тасралтгүй гагнуурыг завсрын гагнуур болгон өөрчлөх шаардлагатай;Тасралтгүй гагнуур хийхийг зөвшөөрдөггүй тохиолдолд гагнуурын хэв гажилтыг багасгах эсвэл арилгахын тулд гагнуурын оновчтой дарааллыг сонгох хэрэгтэй.Алхам гагнуурын арга, бутархай гагнуурын арга, үсрэлт гагнуурын арга, ээлжлэн гагнуурын арга, хэсэгчилсэн тэгш хэмтэй гагнуурын аргыг хэрэглэж болно.

2. Гагнуурын стрессийг хянах, арилгах арга хэмжээ

(1) Гагнуурын стрессийг хянах

(1) Дизайн арга хэмжээ

Ø Бүтэц дээрх гагнуурын тоо, гагнуурын хэмжээг багасгах.

Ø Гагнуурын ширээсийг хэт их төвлөрүүлэхээс зайлсхийхийн тулд гагнуурын тэгш хэмтэй зохион байгуулалт.

Ø Хатуу чанар багатай үений хэлбэрийг авна.

(2) Үйл явцын арга хэмжээ

а.Гагнуурын үлдэгдэл стрессийг багасгахын тулд гагнуурын дүүргэлтийн хэмжээг багасгана

Ø Гагнуурын дүүргэлтийн хэмжээг багасгахын тулд зузаан хавтангийн холболтын гагнуурын ховилыг үндэслэлтэй томъёолох;

Ø Ховилын боловсруулалтын нарийвчлал, угсралтын цоорхойг хянаж, гагнуурын дүүргэлтийн хэмжээг нэмэгдүүлэхээс зайлсхийх;

Ø Гагнуурын өнцгийг бэхжүүлэхийн тулд зузаан хавтангийн T үений гагнуурын давхаргыг хянаж, гагнуурын дүүргэлтийн хэмжээг нэмэгдүүлэхээс зайлсхийх хэрэгтэй.

б.Гагнуурын үлдэгдэл стрессийг багасгахын тулд гагнуурын боломжийн дарааллыг баримтал

Ø Ижил бүрэлдэхүүн дээр гагнуур хийхдээ гагнуурыг аль болох дулааны тархалт, тэгш хэмтэй хуваарилах хэлбэрээр хийх;

Ø Бүрэлдэхүүн хэсгүүдийг гагнаж, эд ангиудын харьцангуй тогтсон байрлалаас бие биенийхээ хооронд хөдөлгөөний харьцангуй чөлөөтэй байх байрлал руу;

Ø Урьдчилан агшилтын хязгаарыг боломжийн байдлаар тогтоовол илт агшилттай холбоосыг эхлээд гагнаж, бага агшилттай хэсгийг дараа нь гагнах бөгөөд гагнуурыг аль болох бага хязгаарлалттайгаар гагнах хэрэгтэй.

в.Урьдчилан халаах температурыг баталгаажуулах, гагнуурын үе хоорондын дээд ба хамгийн бага температурыг үр дүнтэй хянах, гагнуурын үений холболтын түвшинг бууруулж, гагнуурын дулааны нөлөөлөлд өртсөн бүсийн хүрээг багасгах, зузаан хавтангийн гагнасан үений гагнуурын үлдэгдэл стрессийг багасгах;

г.Гагнуурын сувгийн тоог багасгаж, гагнуурын хэв гажилт, үлдэгдэл стрессийг багасгах боломжтой их хэмжээний хайлах гүн хайлах, их хэмжээний гүйдэл, үр ашигтай CO2 гагнуурын аргууд зэрэг боломжийн гагнуурын аргуудыг нэвтрүүлэх;

д.Гагнуур дахь стрессийг багасгахын тулд нөхөн халаалтын аргыг ашиглах: гагнуурын явцад гагнуурын толгойн нөгөө талыг халааж, халаалтын өргөн нь 200 мм-ээс багагүй байх тул гагнуурын талбайг нэгэн зэрэг өргөжүүлж, гагнуурын стрессийг бууруулах зорилгод хүрэхийн тулд нэгэн зэрэг гэрээ байгуулна.

е.Гагнуурын үлдэгдэл стрессийг багасгах алхаар цохих арга: гагнуурын дараа жижиг дугуй толгойтой гар алхаар гагнуурын ойр орчмын хэсгийг алхаар цохиж, гагнуурын металл болон ойрын давхаргын хэсгийг сунгаж, гагнуурын явцад үүссэн шахалтын хуванцар хэв гажилтыг нөхөх буюу нөхөхөд ашигладаг хэв гажилтын үлдэгдэл стрессийг багасгахад ашигладаг.

Шуудангийн цаг: 2022-06-06